Was ist IO-Link?

IO-Link ist eine feldbusunabhängige Schnittstelle, die für eine lückenlose Kommunikation bis auf den „letzten Meter“ der Feldebene sorgt. Mit IO-Link lassen sich Sensoren und Aktuatoren über eine kostengünstige Punkt-zu-Punkt-Verbindung an die Steuerungsebene anbinden – über eine ungeschirmte dreiadrige Standardleitung. Als offene Schnittstelle kann IO-Link in alle gängigen Feldbus- und Automatisierungssysteme integriert werden.

Der internationale IO-Link Standard (IEC 61131-9) ermöglicht eine zentrale Fehlerdiagnose und -lokalisierung bis zur Aktuator-/Sensorebene. Dazu werden neben Prozesswerten weitere Informationen wie Parameter oder Diagnosemeldungen ausgetauscht. Zudem lassen sich IO-Link Devices über die Steuerung im laufenden Betrieb an die jeweiligen Produktionserfordernisse anpassen.

Vorteile von IO-Link

IO-Link ist eine international standardisierte, herstellerübergreifende Schnittstelle. Der offene Standard (IEC 61131-9) ist bei Umsetzung mit einem Gateway mit allen gängigen Feldbussen kompatibel.

Reduzierte Maschinenkosten

Ein kostengünstiges Standardkabel stellt eine bis zu 20 Meter lange Verbindung zwischen IO-Link Master und IO-Link Device her. Die Schnittstellenvielfalt wird deutlich reduziert, Entwicklungs- und Montagekosten sinken. Die Interoperabilität sorgt zudem für einen hohen Investitionsschutz.

Hohe Maschinen-

verfügbarkeit

Stillstandszeiten nehmen ab, weil beim Tausch eines defekten IO-Link Devices dessen Parameter vom IO-Link Master oder der Steuerung automatisch auf den neuen Sensor geschrieben werden. Ein fehlerfreier Gerätetausch kann so auch von ungeschultem Personal vorgenommen werden.

Effizienter

Betrieb

IO-Link Devices lassen sich direkt an der Maschine positionieren, da sie zum Parametrieren nicht zugänglich sein müssen. Die Parametersätze können über die IO-Link Schnittstelle bei unterschiedlichen Produktionsbedingungen im laufenden Betrieb, z. B. für Schaltschwellen oder Empfindlichkeit, rasch verändert werden.

Bedarfsorientierte

Wartung

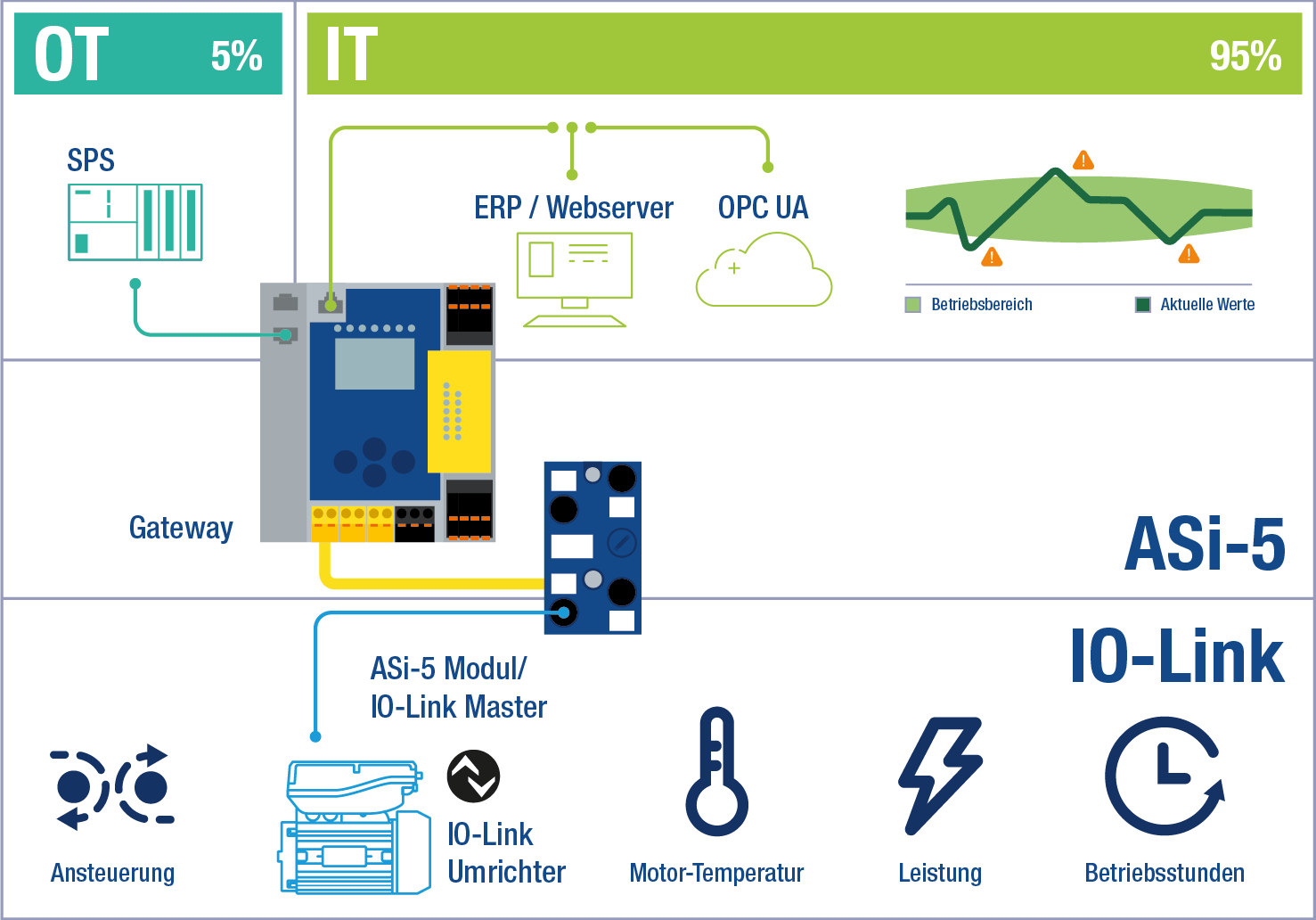

Kontinuierliche Diagnosedaten des gesamten Prozesses können die Wartungsintervalle vergrößern, da Anlagen und Maschinen z. B. durch die automatische Nachregelung über IO-Link deutlich seltener instand gehalten werden müssen. Außerdem ist eine Predictive Maintenance möglich. Denn die Diagnosedaten werden transparent in die Steuerung und über OPC UA in die Cloud transportiert.

Mit modernen Edge-Gateways von Bihl+Wiedemann lassen sich wertvolle Diagnosedaten (z. B. zur Motortemperatur) schon in der Feldebene von den Prozessdaten trennen – und komfortabel über OPC UA in die IT übertragen. Die IT hat somit einen unabhängigen Zugang zu den Diagnosedaten. Sie kann daher – parallel zur SPS Programmierung – vorhandene Analysetools mit modernen IO-Link Devices verknüpfen. Um den Verschleiß des Umrichters bzw. des Motors zu minimieren, könnten logische Verknüpfung aus beispielsweise steigender Leistung und Überschreiten der Temperaturgrenzen dazu führen, dass der Motor mit reduzierter Geschwindigkeit oder Abkühlpausen betrieben wird.

Hier erfahren Sie noch mehr über IO-Link

IO-Link mit Bihl+Wiedemann: einfach, flexibel, kostengünstig

Bihl+Wiedemann bietet ein ausgereiftes Konzept für die Integration von IO-Link. Sie profitieren von einer großen Freiheit in der Topologiewahl, einem reduzierten Verdrahtungsaufwand ohne Switches und einem smarten Energieversorgungskonzept. Weitere Vorteile sind ein geringer IP-Verwaltungsaufwand sowie preiswerte IO-Link Master, die wir mit 1, 2, 4 und 8 Ports anbieten.

Großer Kostenvergleich: Sparen Sie bei 50 Devices bis zu 40 %

IO-Link Lösungen von Bihl+Wiedemann sind in vielen Anwendungsfällen deutlich kostengünstiger als gleichartige Lösungen anderer Anbieter. Eine Applikation mit Bihl+Wiedemann ist bereits ab drei 4-fach IO-Link Mastern günstiger als vergleichbare PROFINET-Varianten. Indem Sie digitale E/As direkt anbinden, können Sie zusätzlich Kosten senken.